Unser Ziel ist es, qualitativ hochwertige Produkte zu liefern, die den Erwartungen der Kunden entsprechen. Deshalb verbessern wir ständig den Produktionsprozess und überwachen sorgfältig jede seiner Stufen.

Wir haben strenge Normen und Standards eingeführt, die den gesamten Produktionszyklus abdecken - vom Eingang des Rohstoffs im Werk, über den Schmelz- und Veredelungsprozess bis hin zur Überprüfung des fertigen Produkts. Dadurch wurden unsere Produkte von den größten Unternehmen der Automobilindustrie geschätzt.

Jede Lieferung ( von Schrott und Legierungszusätzen) wird sorgfältig auf Radioaktivität geprüft. Die Qualität des gelieferten Schrotts, seine Übereinstimmung mit der Bestellung und die chemische Zusammensetzung sowie das Gewicht des Schrotts und der Legierungszusätze werden überprüft.

Stufe I.

Radioaktivitätskontrolle mit Hilfe der Radiometrieschleusen der Firma Relpol und des Monitors radioaktiver Kontamination.

Stufe II.

Gewichtskontrolle von Schrott und Legierungszusätzen mit einer Auffahrwaage.

Stufe III.

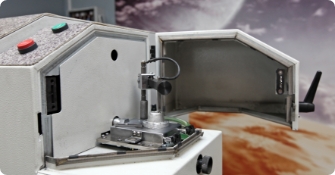

Kontrolle von Spezies und chemischer Zusammensetzung mit dem Röntgenfluoreszenzspektrometer SPECTRO und dem Funkenemissionsspektrometer ARL.

Stufe IV.

Sortieren des Einsatzmaterials

Stufe V.

Verdichtung und Lagerung von Schrott mit einer ATM-Schrottpresse.

Der Prozess folgt der entwickelten und ständig verbesserten Technologie. Das Einsatzmaterial wird auf den Schaft der Schmelzofenkammer geladen, in dem die hochenergetischen Kromschroeder-Brenner installiert sind. Beim Schmelzen entsteht flüssiges Metall, das in Wannenöfen gespeichert und dort weiterverarbeitet wird.

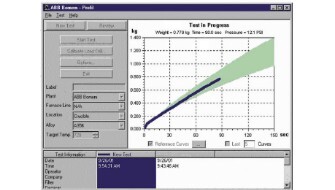

Das flüssige Metall wird einem Legierungsprozess unterzogen. Beim Befüllen der Wanne des Schmelzofens werden Proben zur Analyse der chemischen Zusammensetzung mit dem Thermo Fisher Emissionsspektrometer (ARL 3460) entnommen. Auf der Grundlage der Ergebnisse werden Legierungsadditive zugeführt, um eine Legierungsqualität zu erhalten, die den Kundenspezifikationen entspricht. Das flüssige Metall wird nach Erreichen der erforderlichen chemischen Zusammensetzung in den weiteren Prozess freigegeben.

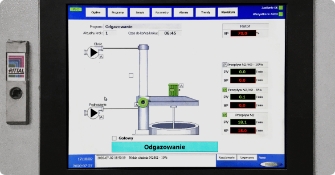

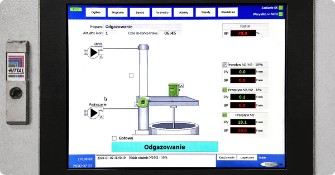

Das flüssige Metall fließt durch eine kontinuierliche Raffinationskammer, wo es einem Entgasungs- und Flotationsprozess unterzogen wird. Bei der Raffinationstechnik werden rotierende Düsen verwendet, die ein Inertgas (Stickstoff) in das flüssige Metall einleiten. Dieses Verfahren dient dazu, übermäßige Mengen an Wasserstoff und feste Verunreinigungen zu entfernen.

Der Filtrationsprozess zielt darauf ab, das flüssige Metall vollständig von festen Verunreinigungen zu reinigen. Er wird unter Verwendung von Einweg-Schaumkeramikfiltern mit einer Dichte von 30 ppi und den Abmessungen von 12” durchgeführt.

Für den Transport von flüssigem Metall werden STC-Behälter von BARTZ verwendet. Sie werden zunächst erwärmt und dann auf eine Abfüllstation mit einer Dehnungsmessstreifen-Waage gestellt. Der Abfüllvorgang dauert 20-30 Minuten. Während dieser Zeit werden die Behälter mit flüssigem Metall bis maximalen Gewicht von 6 Tonnen gefüllt.

Während des Abfüllvorgangs der Behälter wird das flüssige Metall jeder Schmelze mehrfach kontrolliert. Es werden unter anderem durchgeführt:

Kontrolle der chemischen Zusammensetzung mit dem Emissionsspektrometer von Thermo Fisher (ARL 3460))

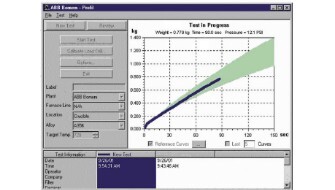

Bestimmung der Dichte / des Dichteindex auf MK-Geräten (Vakuumprüfgerät und Dichte- oder Dichteindexwaage)

Temperaturkontrolle des flüssigen Metalls

Wir haben auch die Möglichkeit, folgende Qualitätstests durchzuführen:

Dross Test mit MK Geräten (Vakuumprüfgerät)

K-mold-Test (Schwerkraft - Spule zum Testen von flüssigem Metall)

analiza zawartości wodoru – metoda Leco

Analyse des Wasserstoffgehalts in Echtzeit - das Alscan-Gerät

Reinheitsanalyse des flüssigen Metalls - Prefil-Methode

Die gefüllten STC-Behälter werden zur periodischen Raffination befördert, auf der ein zusätzliches Raffinationsverfahren durchgeführt wird. Die rotierenden Düsen leiten ein Inertgas (Stickstoff) in das flüssige Metall ein, was eine hohe Reinheit und eine geringe Vergasung des Produkts ermöglicht. Der Prozess endet mit dem Sammeln von Oxiden aus der Oberfläche des flüssigen Metalls.

Das flüssige Metall wird in versiegelten Thermoskannen transportiert, die auf modernen, speziell angepassten Fahrzeugen aufgestellt sind. Diese Fahrzeuge sind mit einem von zwei Arten von Transportsystemen ausgestattet: mit der Möglichkeit der Selbstentladung (Transport von zwei Thermoskannen) oder ohne Möglichkeit der Selbstentladung (Standard, Transport von drei Thermoskannen).

Das System mit der Möglichkeit der Selbstentladung wurde mit EU-Mitteln aus dem Programm zur Steigerung der Wettbewerbsfähigkeit von Unternehmen entwickelt und umgesetzt. Es verfügt über hydraulische Manipulatoren, die es ermöglichen, die transportierten Thermoskannen zur Entleerung über eine Keramikrinne zu kippen. Es ist möglich, das flüssige Metall sowohl direkt in die Abstellwannenöfen als auch in die Transportwannen mit geringer Reichweite zu entladen. Die hydraulische Manipulatoreinheit ist mit zwei unabhängigen Stromversorgungssystemen ausgestattet: eines mit elektrischer Energie, das andere basiert auf dem Hydrauliksystem des Fahrzeugs.

Der Gießprozess wird auf drei Produktionslinien durchgeführt. Das Standardprodukt ist eine dreigeteilte Gans mit den Abmessungen 670 mm x B 100 mm x H 60 mm und einem Gewicht von 8-10 kg. Die Gießanlage wird mit Gusseisenformen ausgerüstet, die automatisch mit flüssigem Metall gefüllt werden. Nach dem Vergießen der Form erfolgt die Entfernung von Oxiden aus dem Spiegel des flüssigen Metalls, wodurch Gänse von hoher Oberflächenqualität erhalten werden.

Während des Gießprozesses wird das flüssige Metall jeder Schmelze mehrfach kontrolliert. Es werden unter anderem durchgeführt:

Kontrolle der chemischen Zusammensetzung mit dem Emissionsspektrometer von Thermo Fisher (ARL 3460))

Bestimmung der Dichte / des Dichteindex auf MK-Geräten (Vakuumprüfgerät und Dichte- oder Dichteindexwaage)

Temperaturkontrolle des flüssigen Metalls

Wir haben auch die Möglichkeit, folgende Qualitätstests durchzuführen:

Dross Test mit MK Geräten (Vakuumprüfgerät)

K-mold-Test (Schwerkraft - Spule zum Testen von flüssigem Metall)

Analyse des Wasserstoffgehalts - Leco-Methode

Analyse des Wasserstoffgehalts in Echtzeit - das Alscan-Gerät

Reinheitsanalyse des flüssigen Metalls - Prefil-Methode

Die Masseln werden gestapelt. Während dieses Prozesses wird die nächste Stufe der Qualitätskontrolle realisiert - visuelle Bewertung der Gansoberfläche. Der Produktionsprozess wird durch das Umgreifen der Stapel mit Klebeband, das Farbmarkieren und das Wiegen der Stapel abgeschlossen. Das Stapelgewicht und das Markierungssystem entsprechen den Anforderungen des Kunden..

Die fertigen Schmelzen, die gemäß den Anforderungen des Kunden verpackt und gekennzeichnet sind, werden im Endproduktlager deponiert. Diese Stufe endet mit der Einspeisung jeder Schmelze in ein computergestütztes System, das ihre Abgabe gemäß dem FIFO überwacht.

Jede Lieferung ( von Schrott und Legierungszusätzen) wird sorgfältig auf Radioaktivität geprüft. Die Qualität des gelieferten Schrotts, seine Übereinstimmung mit der Bestellung und die chemische Zusammensetzung sowie das Gewicht des Schrotts und der Legierungszusätze werden überprüft.

Stufe I.

Radioaktivitätskontrolle mit Hilfe der Radiometrieschleusen der Firma Relpol und des Monitors radioaktiver Kontamination.

Stufe II.

Gewichtskontrolle von Schrott und Legierungszusätzen mit einer Auffahrwaage.

Stufe III.

Kontrolle von Spezies und chemischer Zusammensetzung mit dem Röntgenfluoreszenzspektrometer SPECTRO und dem Funkenemissionsspektrometer ARL.

Stufe IV.

Sortieren des Einsatzmaterials

Stufe V.

Verdichtung und Lagerung von Schrott mit einer ATM-Schrottpresse.

Der Prozess folgt der entwickelten und ständig verbesserten Technologie. Das Einsatzmaterial wird auf den Schaft der Schmelzofenkammer geladen, in dem die hochenergetischen Kromschroeder-Brenner installiert sind. Beim Schmelzen entsteht flüssiges Metall, das in Wannenöfen gespeichert und dort weiterverarbeitet wird.

Das flüssige Metall wird einem Legierungsprozess unterzogen. Beim Befüllen der Wanne des Schmelzofens werden Proben zur Analyse der chemischen Zusammensetzung mit dem Thermo Fisher Emissionsspektrometer (ARL 3460) entnommen. Auf der Grundlage der Ergebnisse werden Legierungsadditive zugeführt, um eine Legierungsqualität zu erhalten, die den Kundenspezifikationen entspricht. Das flüssige Metall wird nach Erreichen der erforderlichen chemischen Zusammensetzung in den weiteren Prozess freigegeben.

Das flüssige Metall fließt durch eine kontinuierliche Raffinationskammer, wo es einem Entgasungs- und Flotationsprozess unterzogen wird. Bei der Raffinationstechnik werden rotierende Düsen verwendet, die ein Inertgas (Stickstoff) in das flüssige Metall einleiten. Dieses Verfahren dient dazu, übermäßige Mengen an Wasserstoff und feste Verunreinigungen zu entfernen.

Der Filtrationsprozess zielt darauf ab, das flüssige Metall vollständig von festen Verunreinigungen zu reinigen. Er wird unter Verwendung von Einweg-Schaumkeramikfiltern mit einer Dichte von 30 ppi und den Abmessungen von 12” durchgeführt.

Für den Transport von flüssigem Metall werden STC-Behälter von BARTZ verwendet. Sie werden zunächst erwärmt und dann auf eine Abfüllstation mit einer Dehnungsmessstreifen-Waage gestellt. Der Abfüllvorgang dauert 20-30 Minuten. Während dieser Zeit werden die Behälter mit flüssigem Metall bis maximalen Gewicht von 6 Tonnen gefüllt.

Während des Gießprozesses wird das flüssige Metall jeder Schmelze mehrfach kontrolliert. Es werden unter anderem durchgeführt:

Kontrolle der chemischen Zusammensetzung mit dem Emissionsspektrometer von Thermo Fisher (ARL 3460))

Bestimmung der Dichte / des Dichteindex auf MK-Geräten (Vakuumprüfgerät und Dichte- oder Dichteindexwaage)

Temperaturkontrolle des flüssigen Metalls

Wir haben auch die Möglichkeit, folgende Qualitätstests durchzuführen:

Dross Test mit MK Geräten (Vakuumprüfgerät)

K-mold test (kokila grawitacyjna do badania ciekłego metalu)

Analyse des Wasserstoffgehalts - Leco-Methode

Analyse des Wasserstoffgehalts in Echtzeit - das Alscan-Gerät

Reinheitsanalyse des flüssigen Metalls - Prefil-Methode

Die gefüllten STC-Behälter werden zur periodischen Raffination befördert, auf der ein zusätzliches Raffinationsverfahren durchgeführt wird. Die rotierenden Düsen leiten ein Inertgas (Stickstoff) in das flüssige Metall ein, was eine hohe Reinheit und eine geringe Vergasung des Produkts ermöglicht. Der Prozess endet mit dem Sammeln von Oxiden aus der Oberfläche des flüssigen Metalls.

Das flüssige Metall wird in versiegelten Thermoskannen transportiert, die auf modernen, speziell angepassten Fahrzeugen aufgestellt sind. Diese Fahrzeuge sind mit einem von zwei Arten von Transportsystemen ausgestattet: mit der Möglichkeit der Selbstentladung (Transport von zwei Thermoskannen) oder ohne Möglichkeit der Selbstentladung (Standard, Transport von drei Thermoskannen).

Das System mit der Möglichkeit der Selbstentladung wurde mit EU-Mitteln aus dem Programm zur Steigerung der Wettbewerbsfähigkeit von Unternehmen entwickelt und umgesetzt. Es verfügt über hydraulische Manipulatoren, die es ermöglichen, die transportierten Thermoskannen zur Entleerung über eine Keramikrinne zu kippen. Es ist möglich, das flüssige Metall sowohl direkt in die Abstellwannenöfen als auch in die Transportwannen mit geringer Reichweite zu entladen. Die hydraulische Manipulatoreinheit ist mit zwei unabhängigen Stromversorgungssystemen ausgestattet: eines mit elektrischer Energie, das andere basiert auf dem Hydrauliksystem des Fahrzeugs.

Der Gießprozess wird auf drei Produktionslinien durchgeführt. Das Standardprodukt ist eine dreigeteilte Gans mit den Abmessungen 670 mm x B 100 mm x H 60 mm und einem Gewicht von 8-10 kg. Die Gießanlage wird mit Gusseisenformen ausgerüstet, die automatisch mit flüssigem Metall gefüllt werden. Nach dem Vergießen der Form erfolgt die Entfernung von Oxiden aus dem Spiegel des flüssigen Metalls, wodurch Gänse von hoher Oberflächenqualität erhalten werden.

Während des Gießprozesses wird das flüssige Metall jeder Schmelze mehrfach kontrolliert. Es werden unter anderem durchgeführt:

Kontrolle der chemischen Zusammensetzung mit dem Emissionsspektrometer von Thermo Fisher (ARL 3460))

Bestimmung der Dichte / des Dichteindex auf MK-Geräten (Vakuumprüfgerät und Dichte- oder Dichteindexwaage)

Temperaturkontrolle des flüssigen Metalls

Wir haben auch die Möglichkeit, folgende Qualitätstests durchzuführen:

Dross Test mit MK Geräten (Vakuumprüfgerät)

K-mold-Test (Schwerkraft - Spule zum Testen von flüssigem Metall)

Analyse des Wasserstoffgehalts - Leco-Methode

Analyse des Wasserstoffgehalts in Echtzeit - das Alscan-Gerät

Reinheitsanalyse des flüssigen Metalls - Prefil-Methode

Die Masseln werden gestapelt. Während dieses Prozesses wird die nächste Stufe der Qualitätskontrolle realisiert - visuelle Bewertung der Gansoberfläche. Der Produktionsprozess wird durch das Umgreifen der Stapel mit Klebeband, das Farbmarkieren und das Wiegen der Stapel abgeschlossen. Das Stapelgewicht und das Markierungssystem entsprechen den Anforderungen des Kunden.

Die fertigen Schmelzen, die gemäß den Anforderungen des Kunden verpackt und gekennzeichnet sind, werden im Endproduktlager deponiert. Diese Stufe endet mit der Einspeisung jeder Schmelze in ein computergestütztes System, das ihre Abgabe gemäß dem FIFO überwacht.