Naszym celem jest dostarczanie wysokiej jakości produktów zgodnych z oczekiwaniami klientów, dlatego nieustannie doskonalimy proces produkcyjny i skrupulatnie nadzorujemy każdy jego etap.

Wprowadziliśmy restrykcyjne normy i standardy obejmujące cały cykl produkcji – od przyjęcia surowca do zakładu, przez proces przetapiania i uszlachetniania, aż po badania weryfikacyjne gotowego wyrobu. Dzięki temu nasze produkty zostały docenione przez największe firmy z branży motoryzacyjnej.

Każda dostawa (złomu i dodatków stopowych) jest dokładnie sprawdzana pod kątem radioaktywności. Sprawdzany jest gatunek dostarczonego złomu, jego zgodność z zamówieniem i skład chemiczny, a także masa złomu i dodatków stopowych.

Etap I.

Kontrola radioaktywności za pomocą bramek radiometrycznych firmy Relpol oraz monitora skażeń radioaktywnych.

Etap II.

Kontrola masy złomu i dodatków stopowych za pomocą wagi najazdowej.

Etap III.

Kontrola gatunku oraz składu chemicznego za pomocą spektrometru fluorescencji rentgenowskiej firmy SPECTRO oraz spektrometru emisyjnego iskrowego firmy ARL.

Etap IV.

Sortowanie materiału wsadowego.

Etap V.

Kompaktowanie i magazynowanie złomu za pomocą prasy do złomu firmy ATM.

Proces przebiega zgodnie z opracowaną i ciągle doskonaloną technologią. Materiał wsadowy jest ładowany na trzon komory pieca topielnego, w którym są zainstalowane wysokoenergetyczne palniki Kromschroeder. W trakcie topienia powstaje ciekły metal – jest on gromadzony w piecach wannowych i tam poddawany dalszej obróbce.

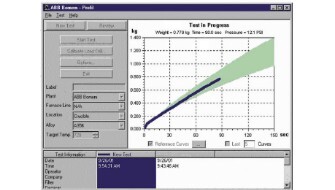

Ciekły metal jest poddawany procesowi stopowania. W trakcie napełniania się wanny pieca topielnego pobierane są próbki do analizy składu chemicznego wykonywanej przy użyciu spektrometru emisyjnego Thermo Fisher (ARL 3460). Na podstawie otrzymanych wyników są wprowadzane dodatki stopowe w celu uzyskania gatunku stopu zgodnego ze specyfikacją klienta. Ciekły metal jest zwalniany do dalszego procesu po uzyskaniu wymaganego składu chemicznego.

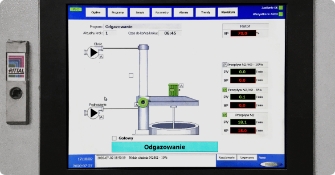

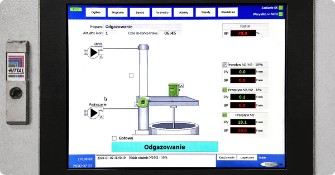

Ciekły metal przepływa przez komorę do rafinacji ciągłej, gdzie jest poddawany procesowi odgazowania i flotacji. W technologii rafinacji wykorzystuje się wirujące dysze, które wprowadzają do ciekłego metalu gaz obojętny (azot). Proces ten ma na celu usunięcie nadmiernej ilości wodoru oraz zanieczyszczeń stałych.

Proces filtracji ma na celu całkowite oczyszczenie ciekłego metalu z zanieczyszczeń stałych. Odbywa się on przy użyciu jednorazowych filtrów ceramicznych piankowych o gęstości 30 ppi i wymiarach 12”.

Do transportu ciekłego metalu służą kadzie typu STC firmy BARTZ. Najpierw kadzie są wygrzewane, a następnie każda z nich jest ustawiana na stanowisku do napełniania wyposażonym w wagę tensometryczną. Proces napełniania trwa 20-30 min. W tym czasie kadzie są napełniane ciekłym metalem do max. wagi 6 ton.

W trakcie procesu napełniania kadzi ciekły metal z każdego wytopu jest poddawany wielokrotnej kontroli. Wykonywane są m.in.:

kontrola składu chemicznego przy użyciu spektrometru emisyjnego firmy Thermo Fisher (ARL 3460)

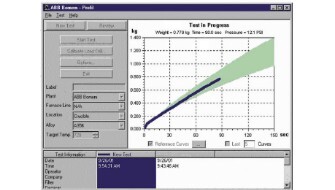

wyznaczanie gęstości / indeksu gęstości na urządzeniach firmy MK (urządzenie do prób podciśnieniowych oraz waga do określenia gęstości lub indeksu gęstości)

kontrola temperatury ciekłego metalu

Mamy również możliwość wykonania następujących testów jakościowych:

Dross Test na urządzeniach firmy MK (urządzenie do prób podciśnieniowych)

K-mold test (kokila grawitacyjna do badania ciekłego metalu)

analiza zawartości wodoru – metoda Leco

analiza zawartości wodoru w czasie rzeczywistym – urządzenie Alscan

analiza czystości ciekłego metalu – metoda Prefil

Napełnione kadzie STC są przewożone na stanowisko rafinacji okresowej, gdzie przeprowadza się dodatkowy proces rafinacji. Wirujące dysze wprowadzają do ciekłego metalu gaz obojętny (azot), co pozwala osiągnąć wysoką czystość oraz niski poziom zagazowania wyrobu. Proces kończy się zebraniem tlenków z powierzchni ciekłego metalu.

Ciekły metal jest transportowany w szczelnie zamkniętych termosach ustawionych na nowoczesnych, specjalnie przystosowanych samochodach. Samochody te są wyposażone w jeden z dwóch rodzajów systemów do transportu: z możliwością samorozładunku (transport dwóch termosów) lub bez możliwości samorozładunku (standardowy, transport trzech termosów).

System z możliwością samorozładunku został opracowany i wdrożony przy udziale środków unijnych pochodzących z programu wzrostu konkurencyjności przedsiębiorstw. Posiada on manipulatory hydrauliczne umożliwiające wychylenie transportowanych termosów w celu ich opróżnienia za pomocą rynny ceramicznej. Istnieje możliwość rozładunku ciekłego metalu zarówno bezpośrednio do pieców wannowych odstojowych, jak i do kadzi transportowych bliskiego zasięgu. Zespół manipulatorów hydraulicznych jest wyposażony w dwa niezależne systemy zasilania: jeden zasilany energią elektryczną, drugi oparty na systemie hydrauliki samochodu.

Proces odlewania gąsek jest realizowany na trzech liniach produkcyjnych. Standardowym produktem jest trójdzielna gąska o wymiarach dł. 670 mm x szer. 100 mm x wys. 60 mm i masie 8-10 kg. Linia odlewnicza jest wyposażona w formy żeliwne, które są automatycznie napełniane ciekłym metalem. Po zalaniu formy następuje usuwanie tlenków z lustra ciekłego metalu, dzięki czemu uzyskuje się gąski o wysokiej jakości powierzchni.

W trakcie procesu odlewania ciekły metal z każdego wytopu jest poddawany wielokrotnej kontroli. Wykonywane są m.in.:

kontrola składu chemicznego przy użyciu spektrometru emisyjnego firmy Thermo Fisher (ARL 3460)

wyznaczanie gęstości / indeksu gęstości na urządzeniach firmy MK (urządzenie do prób podciśnieniowych oraz waga do określenia gęstości lub indeksu gęstości)

kontrola temperatury ciekłego metalu

Mamy również możliwość wykonania następujących testów jakościowych:

Dross Test na urządzeniach firmy MK (urządzenie do prób podciśnieniowych)

K-mold test (kokila grawitacyjna do badania ciekłego metalu)

analiza zawartości wodoru – metoda Leco

analiza zawartości wodoru w czasie rzeczywistym – urządzenie Alscan

analiza czystości ciekłego metalu – metoda Prefil

Odlane gąski są układane w stosy. W trakcie tego procesu jest realizowany kolejny etap kontroli jakości – ocena wizualna powierzchni gąski. Proces produkcyjny kończy spinanie stosów taśmą, znakowanie barwne oraz ważenie stosów. Masa stosu oraz system znakowania są zgodne z wymaganiami klienta.

Gotowe wytopy, spakowane i oznakowane zgodnie z wymaganiami klienta, są deponowane w magazynie wyrobów gotowych. Ten etap kończy się wprowadzeniem każdego wytopu do systemu komputerowego, który nadzoruje ich wydawanie zgodnie z FIFO.

Każda dostawa (złomu i dodatków stopowych) jest dokładnie sprawdzana pod kątem radioaktywności. Sprawdzany jest gatunek dostarczonego złomu, jego zgodność z zamówieniem i skład chemiczny, a także masa złomu i dodatków stopowych.

Etap I.

Kontrola radioaktywności za pomocą bramek radiometrycznych firmy Relpol oraz monitora skażeń radioaktywnych.

Etap II.

Kontrola masy złomu i dodatków stopowych za pomocą wagi najazdowej.

Etap III.

Kontrola gatunku oraz składu chemicznego za pomocą spektrometru fluorescencji rentgenowskiej firmy SPECTRO oraz spektrometru emisyjnego iskrowego firmy ARL.

Etap IV.

Sortowanie materiału wsadowego.

Etap V.

Kompaktowanie i magazynowanie złomu za pomocą prasy do złomu firmy ATM.

Proces przebiega zgodnie z opracowaną i ciągle doskonaloną technologią. Materiał wsadowy jest ładowany na trzon komory pieca topielnego, w którym są zainstalowane wysokoenergetyczne palniki Kromschroeder. W trakcie topienia powstaje ciekły metal – jest on gromadzony w piecach wannowych i tam poddawany dalszej obróbce.

Ciekły metal jest poddawany procesowi stopowania. W trakcie napełniania się wanny pieca topielnego pobierane są próbki do analizy składu chemicznego wykonywanej przy użyciu spektrometru emisyjnego Thermo Fisher (ARL 3460). Na podstawie otrzymanych wyników są wprowadzane dodatki stopowe w celu uzyskania gatunku stopu zgodnego ze specyfikacją klienta. Ciekły metal jest zwalniany do dalszego procesu po uzyskaniu wymaganego składu chemicznego.

Ciekły metal przepływa przez komorę do rafinacji ciągłej, gdzie jest poddawany procesowi odgazowania i flotacji. W technologii rafinacji wykorzystuje się wirujące dysze, które wprowadzają do ciekłego metalu gaz obojętny (azot). Proces ten ma na celu usunięcie nadmiernej ilości wodoru oraz zanieczyszczeń stałych.

Proces filtracji ma na celu całkowite oczyszczenie ciekłego metalu z zanieczyszczeń stałych. Odbywa się on przy użyciu jednorazowych filtrów ceramicznych piankowych o gęstości 30 ppi i wymiarach 12”.

Do transportu ciekłego metalu służą kadzie typu STC firmy BARTZ. Najpierw kadzie są wygrzewane, a następnie każda z nich jest ustawiana na stanowisku do napełniania wyposażonym w wagę tensometryczną. Proces napełniania trwa 20-30 min. W tym czasie kadzie są napełniane ciekłym metalem do max. wagi 6 ton.

W trakcie procesu odlewania ciekły metal z każdego wytopu jest poddawany wielokrotnej kontroli. Wykonywane są m.in.:

kontrola składu chemicznego przy użyciu spektrometru emisyjnego firmy Thermo Fisher (ARL 3460)

wyznaczanie gęstości / indeksu gęstości na urządzeniach firmy MK (urządzenie do prób podciśnieniowych oraz waga do określenia gęstości lub indeksu gęstości)

kontrola temperatury ciekłego metalu

Mamy również możliwość wykonania następujących testów jakościowych:

Dross Test na urządzeniach firmy MK (urządzenie do prób podciśnieniowych)

K-mold test (kokila grawitacyjna do badania ciekłego metalu)

analiza zawartości wodoru – metoda Leco

analiza zawartości wodoru w czasie rzeczywistym – urządzenie Alscan

analiza czystości ciekłego metalu – metoda Prefil

Napełnione kadzie STC są przewożone na stanowisko rafinacji okresowej, gdzie przeprowadza się dodatkowy proces rafinacji. Wirujące dysze wprowadzają do ciekłego metalu gaz obojętny (azot), co pozwala osiągnąć wysoką czystość oraz niski poziom zagazowania wyrobu. Proces kończy się zebraniem tlenków z powierzchni ciekłego metalu.

Ciekły metal jest transportowany w szczelnie zamkniętych termosach ustawionych na nowoczesnych, specjalnie przystosowanych samochodach. Samochody te są wyposażone w jeden z dwóch rodzajów systemów do transportu: z możliwością samorozładunku (transport dwóch termosów) lub bez możliwości samorozładunku (standardowy, transport trzech termosów).

System z możliwością samorozładunku został opracowany i wdrożony przy udziale środków unijnych pochodzących z programu wzrostu konkurencyjności przedsiębiorstw. Posiada on manipulatory hydrauliczne umożliwiające wychylenie transportowanych termosów w celu ich opróżnienia za pomocą rynny ceramicznej. Istnieje możliwość rozładunku ciekłego metalu zarówno bezpośrednio do pieców wannowych odstojowych, jak i do kadzi transportowych bliskiego zasięgu. Zespół manipulatorów hydraulicznych jest wyposażony w dwa niezależne systemy zasilania: jeden zasilany energią elektryczną, drugi oparty na systemie hydrauliki samochodu.

Proces odlewania gąsek jest realizowany na trzech liniach produkcyjnych. Standardowym produktem jest trójdzielna gąska o wymiarach dł. 670 mm x szer. 100 mm x wys. 60 mm i masie 8-10 kg. Linia odlewnicza jest wyposażona w formy żeliwne, które są automatycznie napełniane ciekłym metalem. Po zalaniu formy następuje usuwanie tlenków z lustra ciekłego metalu, dzięki czemu uzyskuje się gąski o wysokiej jakości powierzchni.

W trakcie procesu odlewania ciekły metal z każdego wytopu jest poddawany wielokrotnej kontroli. Wykonywane są m.in.:

kontrola składu chemicznego przy użyciu spektrometru emisyjnego firmy Thermo Fisher (ARL 3460)

wyznaczanie gęstości / indeksu gęstości na urządzeniach firmy MK (urządzenie do prób podciśnieniowych oraz waga do określenia gęstości lub indeksu gęstości)

kontrola temperatury ciekłego metalu

Mamy również możliwość wykonania następujących testów jakościowych:

Dross Test na urządzeniach firmy MK (urządzenie do prób podciśnieniowych)

K-mold test (kokila grawitacyjna do badania ciekłego metalu)

analiza zawartości wodoru – metoda Leco

analiza zawartości wodoru w czasie rzeczywistym – urządzenie Alscan

analiza czystości ciekłego metalu – metoda Prefil

Odlane gąski są układane w stosy. W trakcie tego procesu jest realizowany kolejny etap kontroli jakości – ocena wizualna powierzchni gąski. Proces produkcyjny kończy spinanie stosów taśmą, znakowanie barwne oraz ważenie stosów. Masa stosu oraz system znakowania są zgodne z wymaganiami klienta

Gotowe wytopy, spakowane i oznakowane zgodnie z wymaganiami klienta, są deponowane w magazynie wyrobów gotowych. Ten etap kończy się wprowadzeniem każdego wytopu do systemu komputerowego, który nadzoruje ich wydawanie zgodnie z FIFO.